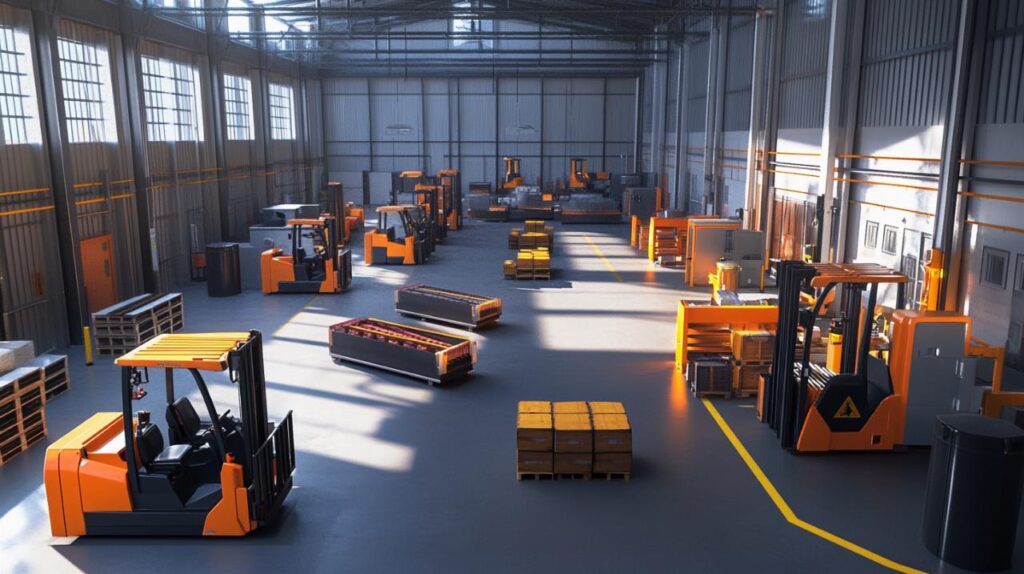

La sélection d’équipements de manutention représente une étape déterminante pour la réussite des opérations logistiques d’une entreprise. Un choix adapté permet d’optimiser les flux de marchandises et d’améliorer la productivité des équipes.

Identifier les besoins spécifiques de votre activité

L’analyse approfondie des besoins opérationnels constitue la base d’une décision éclairée en matière d’équipement logistique. Cette réflexion initiale garantit un investissement pertinent et rentable.

Évaluer le volume et le type de marchandises à manipuler

La nature des produits à déplacer détermine le choix des équipements. Les chariots élévateurs conviennent aux charges lourdes, tandis que les Rolls Rapides s’avèrent parfaits pour la distribution et le transport de marchandises légères à moyennes. Les transpalettes électriques ou manuels répondent aux besoins de déplacement quotidien.

Analyser l’espace et la configuration de vos locaux

La disposition de l’entrepôt influence directement la sélection du matériel. Les allées étroites nécessitent des équipements compacts comme les gerbeurs électriques, alors que les espaces ouverts permettent l’utilisation de chariots élévateurs traditionnels. La hauteur des plafonds et la densité de stockage orientent également le choix vers des solutions adaptées.

Sélectionner les équipements adaptés à votre situation

La sélection d’équipements de manutention représente une étape majeure pour la réussite opérationnelle d’une entreprise. Cette démarche nécessite une analyse approfondie des besoins spécifiques et des caractéristiques de l’environnement de travail. Un choix réfléchi permet d’assurer une logistique efficace tout en respectant les normes de sécurité essentielles.

Comparer les différentes catégories de matériel disponibles

Le marché propose une gamme variée d’équipements adaptés aux besoins spécifiques. Les transpalettes manuels ou électriques conviennent aux déplacements courts, tandis que les chariots élévateurs électriques s’avèrent idéaux pour les espaces fermés. Les rolls et conteneurs grillagés répondent parfaitement aux exigences de l’e-commerce. L’ergonomie occupe une place centrale dans le choix du matériel, avec des commandes intuitives réduisant les risques pour les opérateurs. La capacité de charge varie selon les modèles : un transpalette standard supporte 2500 kg, alors qu’un chariot à dossier pliant peut gérer 300 kg.

Établir un budget incluant l’achat et l’entretien

L’investissement dans l’équipement de manutention englobe plusieurs aspects financiers. Les options d’acquisition incluent l’achat direct, la location courte ou longue durée. Une attention particulière doit être portée aux garanties proposées, allant de 5 ans pour les bennes à déchets galvanisées jusqu’à 12 ans pour certains chariots pliants en aluminium. La maintenance régulière assure la longévité du matériel. Les services après-vente, la disponibilité des pièces détachées et les contrats d’entretien constituent des éléments déterminants dans le calcul du budget global. Les entreprises spécialisées proposent des solutions sur-mesure adaptées aux contraintes budgétaires.

Planifier la maintenance et la formation des équipes

La réussite d’une entreprise dans la gestion de ses équipements de manutention repose sur une planification rigoureuse. Une stratégie bien définie pour la formation et l’entretien garantit la longévité des équipements et la sécurité des opérateurs. La mise en place d’une formation adaptée et d’un programme de maintenance régulier constitue un investissement rentable pour l’entreprise.

Organiser la formation des opérateurs aux équipements choisis

La formation des opérateurs représente un élément fondamental pour une utilisation optimale des équipements de manutention. Les sessions de formation doivent aborder la manipulation des différents matériels comme les rolls standard, les chariots de picking et les plateformes sécurisées. Les opérateurs apprennent les bonnes pratiques d’utilisation, les règles de sécurité et les spécificités techniques propres à chaque équipement. Un personnel qualifié assure une meilleure productivité et réduit les risques d’accidents.

Mettre en place un programme de maintenance préventive

Un programme de maintenance préventive régulier assure la fiabilité et la durabilité des équipements. La planification des interventions techniques permet d’identifier les signes d’usure précoce et de programmer les réparations nécessaires. Les contrôles réguliers incluent la vérification des systèmes mécaniques, l’état des roues, la stabilité des structures et le bon fonctionnement des dispositifs de sécurité. Cette approche préventive minimise les temps d’arrêt et prolonge la durée de vie des équipements tout en maintenant leur performance optimale.